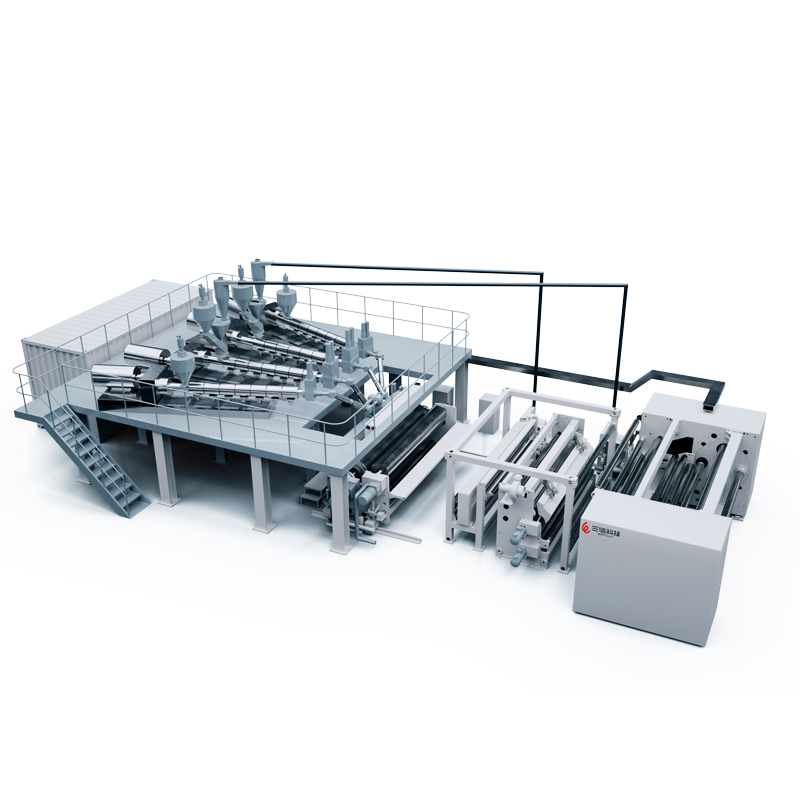

схема двухшнекового экструдера

В данной статье мы подробно рассмотрим схему двухшнекового экструдера, включая его основные компоненты, принцип работы и области применения. Вы узнаете о различных типах таких экструдеров и их преимуществах по сравнению с одношнековыми аналогами. Мы также рассмотрим критерии выбора подходящей модели для ваших конкретных задач.

Основные компоненты схемы двухшнекового экструдера

Шнеки

Двухшнековые экструдеры отличаются от одношнековых наличием двух взаимно-перемещающихся шнеков. Конфигурация и геометрия шнеков (например, самоочищающиеся, с разной глубиной канавки) определяют эффективность перемешивания и переработки материала. Выбор типа шнеков зависит от свойств перерабатываемого полимера и требуемого качества конечного продукта. Различные комбинации шнеков позволяют оптимизировать процесс плавления и гомогенизации. ОАО Наньтун Саньсинь Технология Производства Пластмассового Оборудования предлагает широкий выбор экструдеров с различными конфигурациями шнеков.

Зона питания

Зона питания отвечает за равномерную подачу материала в экструдер. Правильная организация этой зоны минимализирует колебания давления и обеспечивает стабильный процесс экструзии. Качество подачи материала напрямую влияет на однородность конечного продукта. В современных схемах двухшнековых экструдеров используются различные системы дозирования и предотвращения образования мостов.

Зона плавления и гомогенизации

В этой зоне происходит плавление и тщательное перемешивание полимерного материала. Эффективность этого процесса определяет качество конечного продукта. Различные схемы двухшнековых экструдеров используют различные конфигурации шнеков и геометрию каналов для достижения оптимального результата. Например, специальная геометрия шнеков может способствовать улучшению дисперсии наполнителей или добавок.

Зона формования

Эта зона отвечает за формирование расплава в желаемую форму перед выходом из экструдера. Здесь могут использоваться различные фильеры и формовочные устройства, в зависимости от требуемой формы и размера конечного продукта. Контроль температуры и давления в этой зоне крайне важен для обеспечения стабильности процесса.

Система охлаждения и управления

Система охлаждения и управления обеспечивает стабильность процесса экструзии и контроль параметров процесса (температуры, давления, скорости вращения шнеков). Современные схемы двухшнековых экструдеров часто оснащаются системами автоматического управления и мониторинга, что позволяет оптимизировать процесс и повысить качество продукции. Точность управления температурным режимом в разных зонах экструдера является ключевым фактором получения качественного продукта.

Типы двухшнековых экструдеров

Существуют различные типы двухшнековых экструдеров, классифицируемых по расположению и направлению вращения шнеков:

| Тип | Описание |

|---|---|

| Соосные, вращающиеся в одном направлении | Обеспечивают интенсивное перемешивание и гомогенизацию. |

| Соосные, вращающиеся в противоположных направлениях | Обеспечивают более высокую производительность и меньшее измельчение частиц. |

| Параллельные | Используются для переработки материалов с высокой вязкостью. |

Преимущества двухшнековых экструдеров

Двухшнековые экструдеры обладают рядом преимуществ перед одношнековыми:

- Более высокая производительность

- Лучшее перемешивание и гомогенизация

- Возможность переработки материалов с высокой вязкостью и наполнителями

- Более точный контроль процесса

При выборе двухшнекового экструдера необходимо учитывать тип перерабатываемого материала, требуемое качество конечного продукта и производительность. Обратитесь к специалистам ОАО Наньтун Саньсинь Технология Производства Пластмассового Оборудования (https://www.sanxincorona.ru) для получения консультации и выбора оптимального оборудования.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

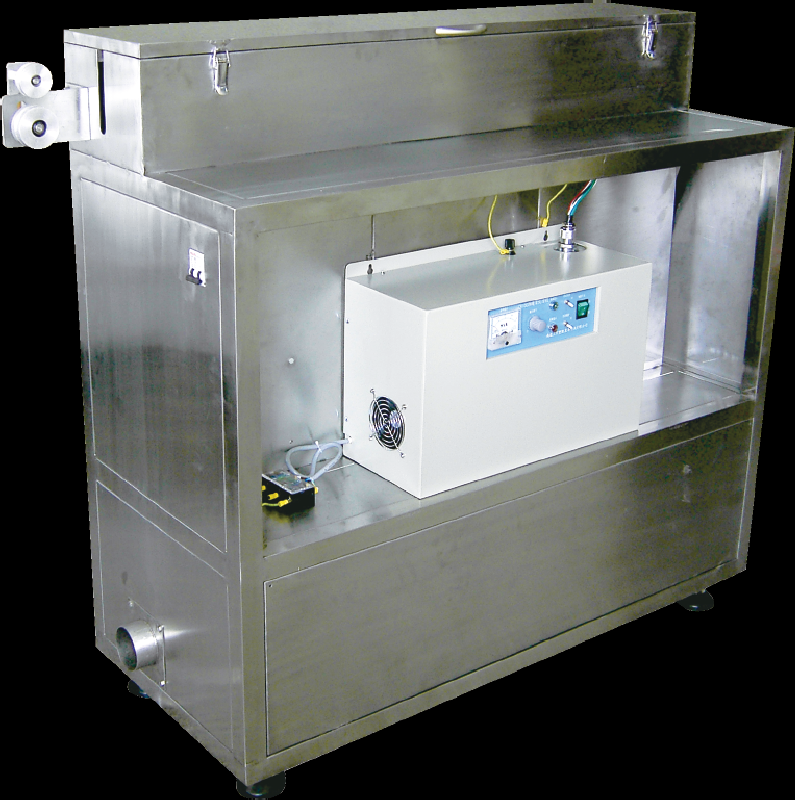

Рамка для разрядки от коронавируса выдвижного ящика тип

Рамка для разрядки от коронавируса выдвижного ящика тип -

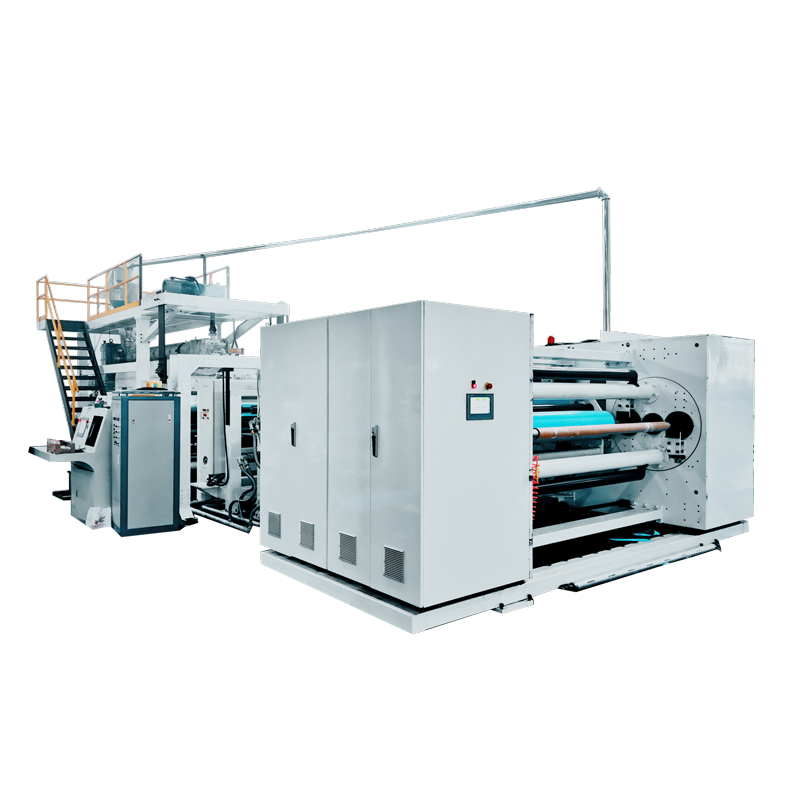

Оборудование для перемотки и растяжки

Оборудование для перемотки и растяжки -

Плазменное оборудование

Плазменное оборудование -

Оборудование для обработки электретов

Оборудование для обработки электретов -

Линия по производству высокобарьерной пленки

Линия по производству высокобарьерной пленки -

Линия по производству разлагаемой пленки

Линия по производству разлагаемой пленки -

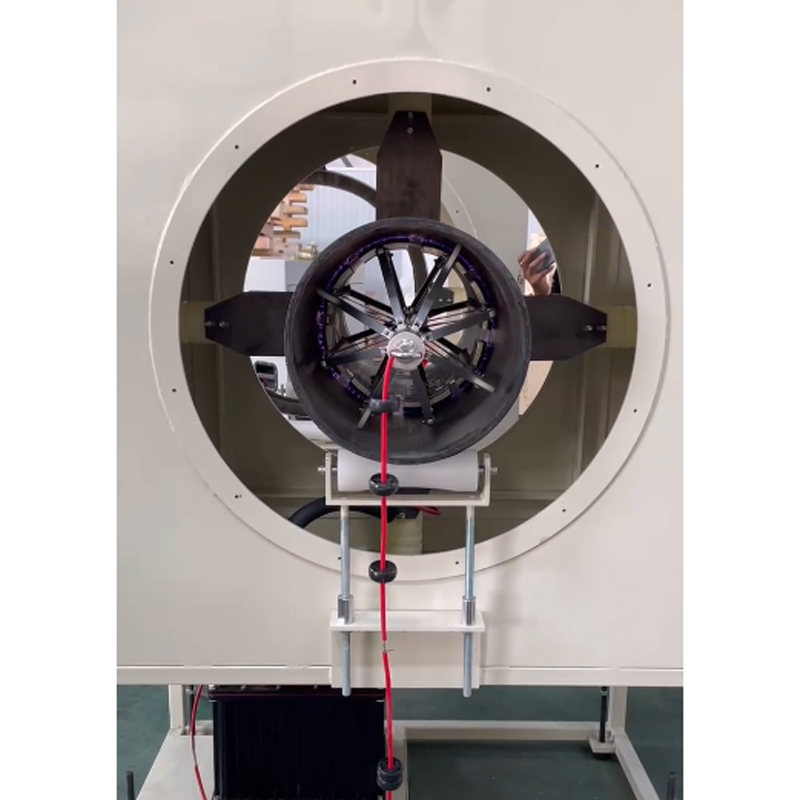

Оборудование для обработки чашечной коронкой

Оборудование для обработки чашечной коронкой -

Оборудование для обработки бумаги

Оборудование для обработки бумаги -

Оборудование для коронной обработки проводов и кабелей

Оборудование для коронной обработки проводов и кабелей -

Линия по производству полиэтиленовой пленки с тиснением

Линия по производству полиэтиленовой пленки с тиснением -

Регенеративная печь термического окисления

Регенеративная печь термического окисления -

Линия по производству литой пленки CPP

Линия по производству литой пленки CPP

Связанный поиск

Связанный поиск- Алюминиевый профиль 25 мм квадратных алюминиевой фольги защитной пленки заводов в Китае

- коронатор процессор для ламинатора

- Китайские производители самоклеящейся защитной пленки из алюминиевой фольги

- Производители упаковочных материалов для продажи в Китае

- Китайские заводы по производству алюминизированной пленки

- Заводы по производству вспененных упаковочных материалов в Китае

- Основные китайские покупатели коронной обработки для машин для выдува пленки

- Ведущие покупатели линий по производству многослойной соэкструдированной литой пленки в Китае

- Китайские заводы по производству ручек dyne

- Основные покупатели медицинских упаковочных материалов для стерилизации в Китае